概念から製造まで進化する積層造形

私は、シカゴで開催されたダッソー・システムズ初のアディティブマニュファクチャリングシンポジウムに参加し、何百人もの積層造形愛好家の一員になったような喜びに包まれていました。このシンポジウムは、5月15~18日に開催されたSCIENCE in the Age of Experienceイベントの一環として開催されています。このイベントの目標は、世界を牽引する積層造形(AM)のエキスパートや支援者を集結させ、最新の技術革新に関する深い考察を共有し、この業界が継続的に抱えている課題に協力して対処し、この技術の幅広い採用と発展を加速するアイデアを生み出すことでした。

会場は企業一般はもちろん政府機関、そして教育機関の人たちでいっぱいでした。最初に登場したのはAdidasのエンジニアであるDerek Luther氏で、同社初の3Dプリント ランニング シューズ、FutureCraft 4Dの開発において、3Dプリントが果たした役割について講演されました。このシューズは、以下のビデオのとおり、非常に複雑な格子構造を特徴としています。

Adidasはテクノロジー企業であるCarbonと提携しました。Carbonでは、Direct Light Synthesis(液体樹脂に光を照射して,耐久性に優れたポリマー製品を製造する技術)として知られる積層造形処理が使われています。積層造形に移行したことでエンジニアと設計者はより自由に設計できるようになり、部品の設計スピードが向上したため、迅速に反復処理を行い、個々のお客様に合わせてシューズの格子構造のすべてのセルを設計できるようになったと、Luther氏は語っています。Adidasは、年末までに5,000足のシューズを出荷し、2018年はさらに出荷数を増やす予定にしているそうです。

次に現れたのはNASAのマーシャル宇宙飛行センターのJohn Vickers氏です。彼は、NASAのミッション、特に火星ミッションにとってアディティブマニュファクチャリングがいかに重要かを力説しました。宇宙旅行には天文学的な費用がかかるため、供給量や余剰部品を増やすことはできないことから、ステーション内で部品を3Dプリントして作成できるようにすることがミッションの達成には欠かせないと主張しました。

カンザスシティ ナショナル セキュリティ キャンパス(NSC)のTroy Hartwig氏は、アディティブマニュファクチャリングによって設計者の革新能力が大幅に向上し、従来の製造方法による制限のため実現不可能だった新しいフォルムや形を設計できるようになったと説明しました。「設計上の制限を考慮しなくてよくなった結果、ブレイクスルーが起こり、通常なら生じてしまう追加コスト無で複雑な設計が可能になりました」

Orbital ATKのJerry Feldmiller氏は、将来のハードウェア、ソフトウェア、アディティブマニュファクチャリング用の材料の開発に業界が関与することの重要性について語りました。Feldmiller氏によると、Orbital ATKはAMを積極的に活用しており、Stratasysのアディティブマニュファクチャリングマシンを使って打ち上げロケットの構成部品のベータ テストを行い、多数の新たな研究分野を開拓しています。また、社内のユーザー グループでアディティブマニュファクチャリングに関する重要な情報を共有し、チームおよび事業部間でマシンを最大限に活用することの重要性も強調しました。Feldmiller氏は、外部のユーザー グループも3Dプリントの設計に対するベスト プラクティスを積極的に開発、共有すべきであり、今後10年の間になくなると思われる200万の仕事を例に、学界はSTEM関連の活動で大きくなるスキル ギャップに対処する役割を果たす必要があるとも考えています。

ペンシルベニア州立大学教授のTim Simpson氏は、アディティブマニュファクチャリングの課題と研究機会について話しました。Simpson氏によると、アディティブマニュファクチャリングは設計に対するアプローチを劇的に変えた、ということです。アディティブマニュファクチャリングを使うことで、エンジニアは内部が格子構造になった超軽量の構成部品など、従来の製造方法では不可能なものを設計できるようになりました。彼は、わずか14か月で発案からFDA承認まで進んだ、3Dプリントしたチタン製の股関節インプラントを例に挙げました。アディティブマニュファクチャリングを使うもう一つの優れた点は、最終的には患者一人ひとりの体に合わせてこれらのインプラントを完全にカスタマイズできるようになるということです。

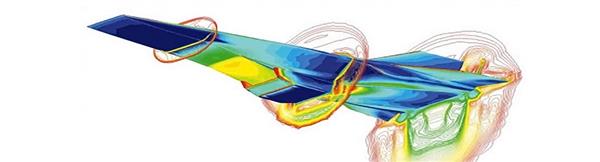

The Aerospace CorporationのJack Rome氏は、宇宙で使用するアディティブマニュファクチャリング部品開発プロセスのシミュレーションについて説明しました。ほとんどの人はシミュレーションを個々の構成部品やアセンブリ解析に使うものと考えるかもしれませんが、宇宙で使用する全ての部品の検証に使用します。また、アディティブマニュファクチャリングのプロセスも検証する必要があります。アディティブマニュファクチャリング用の設計をする場合は、設計プロセスで材料のばらつきを考慮する必要があります。彼はまた、ASMEのような個々の組織の取り組みだけでなく、アディティブマニュファクチャリングの業界標準の必要性も強調しました。

標準化の話題を受けて登場したのが、米国国立標準技術研究所(NIST)のLyle Levine氏です。彼は、金属の積層造形について語りました。Levine氏は、金属のアディティブマニュファクチャリングが普及していない理由の1つは特有の複雑さだと考えています。合金の種類によって冷却速度が大きく異なるため、材料の非線形挙動の予測が難しいのです。アディティブマニュファクチャリングを使って金属部品を作成するには、「ギャップを埋める」シミュレーションを行う必要があります。彼の組織は、アディティブマニュファクチャリングに使用するツールの「ナレッジ ボックス」と、規格、ベスト プラクティス、検証方法、ベンチマーク テストの「エンジニアリング ボックス」を作成することを柱にしたアプローチで、業界への導入を促進しています。

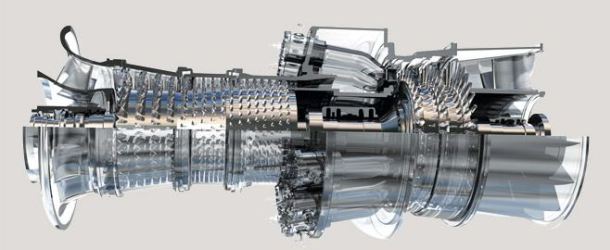

カーネギー メロン大学教授のJack Beuth氏は、業界におけるアディティブマニュファクチャリングの課題について話しました。彼によると、現在のところ製造にアディティブマニュファクチャリングを使っている企業はあまり多くありませんが、それでもこの技術は製品開発に大きな影響を及ぼしています。多くの場合、企業はアディティブマニュファクチャリングへの最初の一歩として、サービス機関と協力して社内で工具を試作します。彼は、高度なデジタル マニュファクチャリングと特にアディティブマニュファクチャリングの活用を推進している企業の例として、GEを挙げています。この企業は現在、アディティブマニュファクチャリングを使用してジェット エンジンのサブシステムの大部分を製造しています。GEでは、アディティブマニュファクチャリングを使用して3Dプリントすることにより、新しいジェット エンジンの部品数を800個、新しいガス タービン エンジン部品を約30パーセント減らすことができると見積もっています。

さまざまな種類の積層造形の仕組み、進化する3Dプリント技術の未来を解説しながら、それに伴い変化する、設計側の利用メリットや心得るべきポイントなどを紹介したWhite Paperを下記バナーよりご覧いただけます。

【これまでの3Dプリンター関連記事】

やり投げのオリンピック選手、SOLIDWORKSで金を狙う

SOLIDWORKS 基本操作 1分動画 – vol.10 3Dプリント1

SOLIDWORKS Simulationの解析で怪獣に打ち勝つメカ戦士を作れるか!?

第1回 :基礎編 3Dプリント成功率アップのコツ

第2回:SOLIDWORKS WORLD JAPAN 2016イベントレポート

第3回:形状作成編3Dプリンタによる施策のポイントとは?

第4回:プリント・後処理工程編