La définition basée sur le modèle va au-delà de la mise en plan 3D

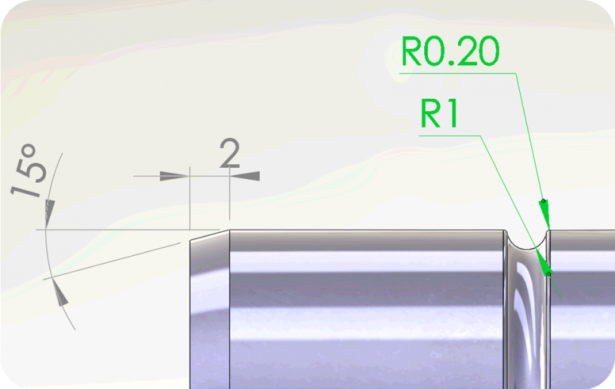

Il y a un an, j’ai écrit un article en anglais intitulé How to Dimension Silhouette Edges Using SOLIDWORKS MBD (Comment coter votre pièce utilisant les arêtes de silhouette à l’aide de SOLIDWORKS MBD). Cette technique est souvent utilisée pour définir les pièces de révolution, tels que les gorges, cônes, chanfreins, épaulement ou perçages. La Figure 1 ci-dessous présente divers exemples d’une vue détaillée d’un arbre.

Ce billet a suscité une discussion intéressante sur la nature d’une mise en plan 3D et d’une définition basée sur un modèle (MBD). Je voudrais donc apporter quelques précisions dans le présent billet. Selon moi, pour répondre à divers cas d’utilisation, les implémentations de la MBD nécessitent des phases multiples. La mise en plan 3D constitue un stade initial visant à répondre aux besoins de représentation visuelle 3D, mais reste éloignée du potentiel véritable de la MBD.

Une mise en plan 3D suit les principes de la représentation 2D. Elle convertit simplement des annotations 2D en modèle 3D, comme dans la Figure 1 (ci-dessus). En raison des conventions héritées de la 2D, les mises en plan 3D peuvent s’avérer plus faciles à adopter au départ. Elles définissent habituellement des caractéristiques géométriques, telles que des arêtes, courbes et sommets en détail, au lieu de définir des éléments tels que les faces, perçages, rainures et poches. Les définitions géométriques limitent le potentiel d’automatisation de fabrication en aval, à cause du manque de fonctionnalités.

Par conséquent, afin de mieux répondre aux besoins des processus de fabrication, on peut préconiser des définitions basées sur les fonctionnalités, car en atelier, ce sont les faces, perçages, rainures et poches qui font l’objet d’usinage et d’inspection. Les arêtes, courbes et sommets ne sont que le résultat de ces fonctionnalités. Aucun opérateur ne s’intéressera à la distance entre deux points ou courbes. Ce qui importe pour lui, c’est le diamètre d’un cylindre ou la distance entre deux faces.

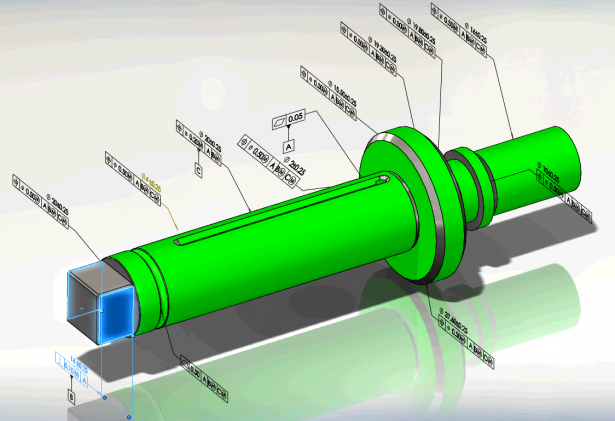

En outre, les modèles numériques 3D permettent des implémentations particulières de la MBD, qui dépassent les horizons de la mise en plan. Ainsi, l’annotation des fonctions permet une application cohérente des tolérances géométrique et la mise en surbrillance croisée entre les annotations et les fonctions définies. La Figure 2 illustre le facteur de tolérance de différentes faces en vert, afin d’indiquer qu’elles sont entièrement tolérancées. Par ailleurs, la largeur en tant que fonctionnalité de référence B est affichée en surbrillance bleue une fois l’annotation sélectionnée. Ces annotations 3D intelligentes peuvent être consultées visuellement, mais également analysées par un programme et prises en considération par des applications logicielles de fabrication en aval, comme la fabrication assistée par ordinateur (FAO) ou une machine de mesure tridimensionnelle (CMM). L’automatisation constitue l’avantage principal de la MBD.

Pour conclure, revenons aux divers besoins des implémentations de la modélisation basée sur le modèle. Si vous cherchez essentiellement à représenter les informations visuelles en 3D de manière intuitive, les mises en plan 3D constituent un bon point de départ. Si vous voulez établir les fondations d’une automatisation de la fabrication en aval, il est conseillé d’utiliser des définitions sémantiques basées sur des fonctions.

En tant que développeur logiciel, SOLIDWORKS propose les deux options, afin de couvrir un certain nombre de besoins. Ainsi, les cotes de référence fonctionnent de manière similaire aux outils de détail 2D, ce qui peut vous aider pour les tâches de mise en plan 3D. Par contre, DimXpert respecte étroitement la norme de tolérances géométriques ASME Y14.5 et la norme de définition de produit ASME Y14.41, ce qui vous assure un meilleur soutien, de la définition des spécifications de produits à l’automatisation de la fabrication.

Pour en savoir plus sur SOLIDWORKS MBD, je vous invite à regarder le webcast de 22 minutes ci-dessous et à consulter la page produit. Vous pouvez également discuter avec moi sur Twitter (@OboeWu) ou LinkedIn (OboeWu).