「2024年ベスト発明」に選出!AMバッテリー社はバッテリー生産をどのように変革しているのか?_ユーザー取材

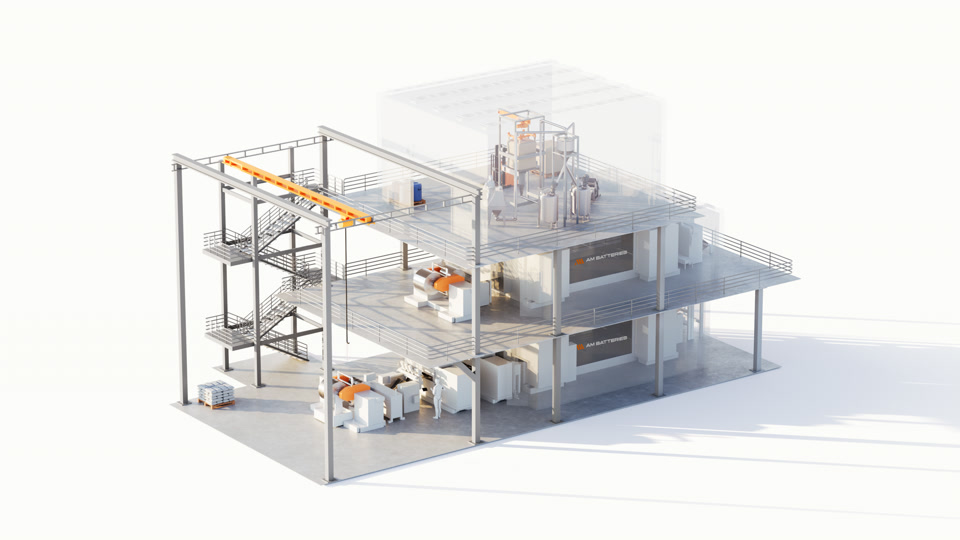

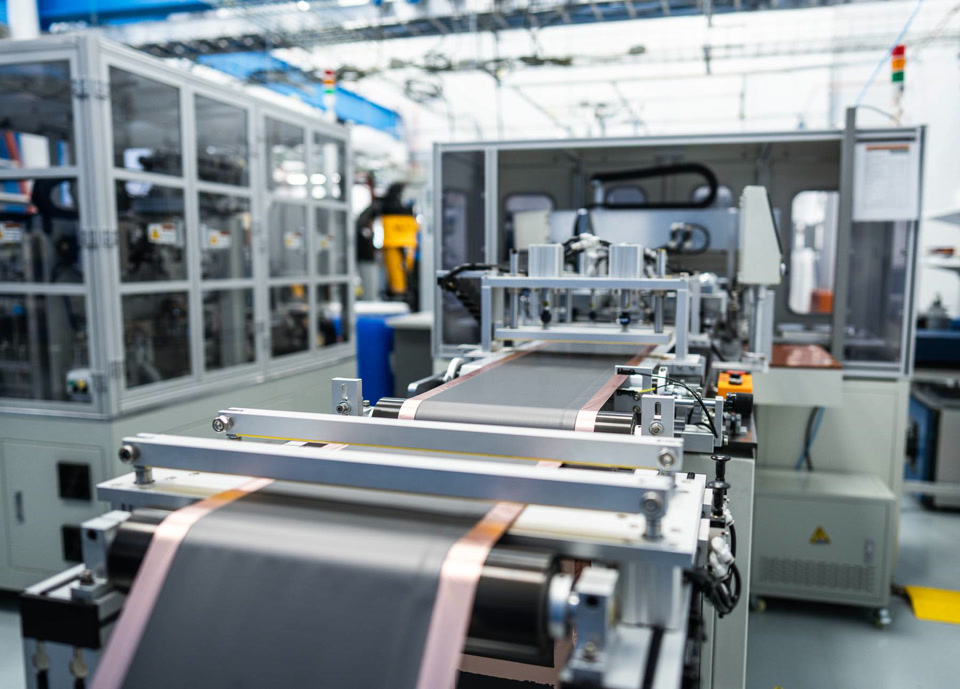

タイム誌の「2024年ベスト発明」に選出されたAMバッテリーズは、電気自動車(EV)、グリッドスケールストレージ、そして民生用電子機器に使用されるリチウムイオン電池向け乾式電池電極(DBE)製造技術において、急速にリーダーとしての地位を確立しました。同社の革新的なPowder to Electrode™乾式コーティング法は、乾燥した活物質を集電体に直接噴霧することで、従来の湿式スラリープロセスで必要となる有毒な溶剤やエネルギーを大量に消費する乾燥機を必要としません。(集電体とは、通常はアルミニウムまたは銅からなる薄い金属箔で、電池の活物質との間で電子を輸送します。)

AM Batteries のイノベーションの影響を理解するには、EV バッテリーのより広い展望を検討する必要があります。

湿式スラリー電極の製造には、N-メチルピロリドン(NMP)溶媒が必要です。NMPは、ヒトの生殖毒性のため、REACH規則に基づき欧州化学物質庁(ECA)によって非常に高い懸念のある物質(Very High Concern Substance)に分類されています。さらに、米国環境保護庁(EPA)は、有害物質規制法に基づき、NMPがヒトの健康に不当な危害を及ぼすリスクがあると特定しています。

より持続可能な製造方法

AMバッテリーズが開発中の乾式電極製造プロセスでは、NMP溶媒が一切不要となります。テスラ、LGエナジーソリューションなどの企業がDBEに投資したことで、その利点は明らかになっています。製造面では、DBEの使用によりエネルギー消費量が削減され、有毒溶媒も不要になるため、より安全で効率的なプロセスが可能になります。技術面では、DBEはエネルギー密度の向上と大規模バッテリー生産におけるスケーラビリティの向上を実現します。

さらに、DBE製造プロセスは、設備投資を最大40%、運用コストを50%以上削減します。また、バッテリー工場の設置面積を5分の1に縮小し、エネルギーコストを75%削減できます。バッテリーの世界的な需要が急増する中、AM Batteriesは、よりクリーンで、より迅速で、より低コストな製造を実現する上で有利な立場にあります。

成長のための適切なツールの入手

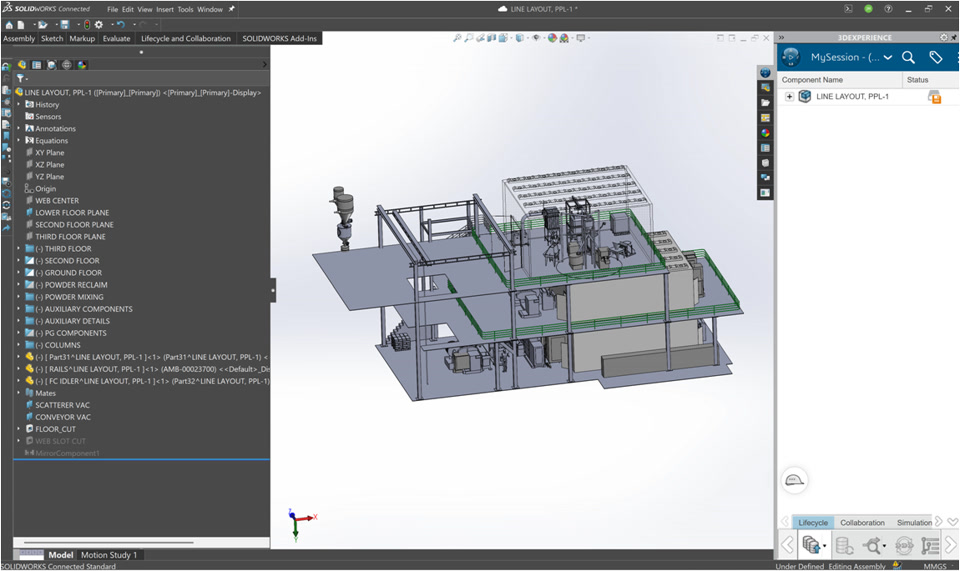

2020 年に設立され、マサチューセッツ州ビレリカに拠点を置く AM Batteries は、当初は Autodesk® Inventor® 製品開発ツールに依存していましたが、2024 年までに限界が明らかになりました。機械エンジニア兼 CAD 管理者の Joel Hauerwas 氏は、AM Batteries がデータ管理、開発、リリース プロセスの改善が必要な段階に達したと説明しました。

Inventorでは、リビジョンの追跡が煩雑で、リリースプロセスは複雑で、製品データの自動化が不十分でした。「製品設計データはInventorのVaultで管理されていましたが、自動化はほとんど、あるいは全くありませんでした。」とHauerwas氏は説明します。「リビジョンの追跡は困難で、図面と製品のリリースプロセスは複雑でした。当社の技術を商用化する前に、製造をサポートするためにデータ管理を改善し、リリースプロセスを自動化する必要がありました。」

2024年、AM BatteriesはInventorを3D EXPERIENCE® SOLIDWORKS®に置き換え、 Manufacturing Definition CreatorやShop Floor Programmerなどの接続アプリケーションを導入しました。AM Batteriesは、SOLIDWORKSの販売代理店であるGoEngineerの協力を得て、Inventorのボールトから15GBのデータをクラウドに移行しました。

「クラウド上の3D EXPERIENCEプラットフォームでデータ管理を行う前は、製品の状態や部品にどのような追加メタデータが関連付けられているかを把握するのが困難でした」とハウワース氏は振り返ります。「3D EXPERIENCE SOLIDWORKSの本当に素晴らしい点は、CADツールとしてだけでなく、PDMツールとしても機能することです。」データとプロセスを一元管理することで、AM Batteriesは部品番号、図面リリース、設計変更指示(ECO)、安全マニュアルを同じ環境内で管理できるようになりました。

標準化、自動化、加速

AM Batteriesは、 3D EXPERIENCEプラットフォーム上のSOLIDWORKSへの移行により、エンジニアリング変更リクエストとECOワークフローを自動化し、エンジニアリングへの対応時間を半減させました。また、新規製造設備の図面レビューを簡素化し、設計の共有と反復作業を容易にすることで、エンジニアリングチーム間のコラボレーションを加速させました。

組織全体で自動更新される標準化されたテンプレートは、さらなる時間を節約します。この移行は、単なる技術的なアップグレード以上の意味を持ちます。Joel Hauerwas氏は、「テンプレートは自動化・標準化されているため、3D EXPERIENCEプラットフォームにリンクされた同じ共有テンプレートを全員が使用しています」と説明しています。この変更だけでも、リビジョン管理の強化、検索性の向上、リリースプロセスの合理化が実現しました。

リチウムイオン電池の需要が加速する中、乾式電極製造が業界の未来を切り開きつつあります。3D EXPERIENCEプラットフォームを活用し、GoEngineerのサポートを受けるAM Batteriesは、よりクリーンで高速、そして安価な電池を開発するだけでなく、それらを商業化する方法を世界に示しています。

3D EXPERIENCE SOLIDWORKSおよびその他の製品開発ツールに関する詳細については、お近くの販売代理店までお問い合わせください。ケーススタディ全文は、https: //www.solidworks.com/customer-story/how-dry-electrode-technology-reshaping-battery-production/でご覧いただけます。